|

Modular and Reconfigurable The key to success incustom solutions. |

Dasel sistemas -Tecnología de Ultrasonidos

DASEL es una empresa especializada en el desarrollo de sistemas de ultrasonido, que

ofrece un servicio flexible y es capaz de adaptarse a las necesidades de cada cliente sin renunciar a la excelencia en la calidad en sus productos.

La calidad es un compromiso que DASEL aplica en todas sus áreas de producción para mantener la trazabilidad de sus productos. Por este motivo la empresa cuenta con la certificación internacional ISO 9001:2015 y la ISO 9100:2018 por parte de Bureau Veritas en la producción y calibración de sus equipos.

DASEL desarrolla todos sus productos de forma modular y en base a dispositivos reconfigurables de alta densidad (FPGAs). Teniendo en cuenta el alto coste que implica el desarrollo de un nuevo hardware, esta filosofía de diseño nos permite adaptar nuestros sistemas a aplicaciones muy diversas, con la incorporación de nuevas funcionalidades o algoritmos de procesamiento específicos sin necesidad de modificar la electrónica del equipo.

|

|

|

|

||

| ISO 9001:2015 | ISO 9100:2018 | ||||

|

PYME INNOVADORA

Válido hasta el 22 de febrero de 2022

|

Últimas entradas del blog

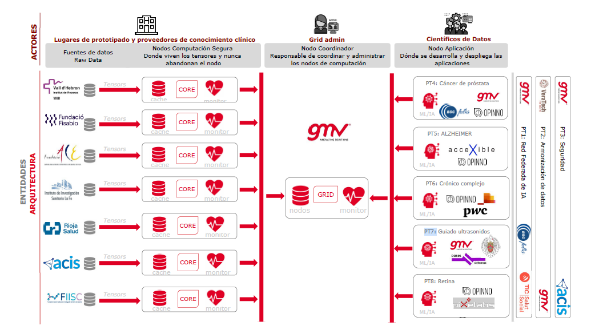

TARTAGLIA

TARTAGLIA: Red Federada Para Acelerar La Aplicación De La Inteligencia En El Sistema Sanitario Español (TARTAGLIA)

|

|

|

|

El consorcio público-privado formado por 16 entidades ha obtenido la mayor puntuación de entre los proyectos presentados a la convocatoria Misiones de I+D en Inteligencia Artificial. Cuenta con un presupuesto de más de 7,5 millones de euros, financiados a través de la Unión Europea con fondos Next Generation EU. DASEL participa como socio en el proyecto TARTAGLIA, responsable en el PT6 en las actividades A7.2 y A7.5. El proyecto TARTAGLIA está financiado a través del Programa Misiones de I+D en Inteligencia Artificial de la Secretaría de Estado de Digitalización e Inteligencia Artificial (SEDIA) del Ministerio de Asuntos Económicos y Transformación Digital (Nº Expediente TSI-100205-2021-0004), correspondiente a los fondos del Plan de Recuperación, Resiliencia y Transformación. |

Inspección de tornillos de acero con arrays ultrasónicos

Sector : Ferroviario, Metalúrgico

Material : Acero

Tecnología : Phased Array

Equipo Utilizado : SITAU-311

Palabras clave : Phased Array, Focalización dinámica, Tornillos de acero

Título : Inspección de tornillos de acero con arrays ultrasónicos

1. Introducción

La inspección por ultrasonidos de piezas de geometría compleja y/o de difícil acceso se puede resolver con sistemas phased array, gracias a su capacidad de modificar electrónicamente las características del haz ultrasónico. La inspección de tornillos y barras roscadas es un claro ejemplo de esta problemática.

En este trabajo se presentan los resultados de la inspección de la rosca de un tornillo de acero, utilizado para la sujeción de los discos de freno en trenes de alta velocidad. Se describe la técnica de inspección utilizada y se analizan las ventajas de la focalización progresiva (ProFocÒ) para obtener la mejor resolución posible a cualquier profundidad.

2. Materiales y métodos

Se utilizó un array de 5 MHz, con 32 elementos separados 0.5mm, y acoplamiento por contacto sobre la superficie plana de la pieza. La figura 1 muestra un esquema de la inspección. El equipo utilizado fue un SITAU-311, con 32 canales activos multiplexados a 128 elementos. La inspección se realizó mediante un barrido angular entre -50º y 50º.

Figure 1 – Inspection scheme

3. Resultados

El objetivo de la inspección es detectar 3 defectos artificiales que simulan la rotura de la rosca a diferentes profundidades. La figura 2 muestra las imágenes obtenidas con tres configuraciones: (a) foco fijo a 20 mm, (b) foco fijo a 40 mm y (c) focalización progresiva (ProFoc®).

Cuando se utiliza un único foco en recepción, la limitación en la profundidad de campo no permite evaluar todo el componente con una sola imagen. La focalización progresiva soluciona este problema, ya que mantiene la resolución lateral para cualquier profundidad.

La rotura del filamento de la rosca hace que se atenúe la indicación generada por el borde, como se observa claramente en la figura 2.c. Además, se podrían detectar defectos en la geometría de la pieza, errores en el paso de la rosca o fisuras y grietas en el interior del tornillo.

Figure 2 –Imágenes obtenidas con (a) foco fijo a 20mm, (b) foco fijo a 40 mm y (c) focalización progresiva (ProFoc®)

4. Conclusiones

El barrido electrónico permite evaluar el componente en toda su profundidad utilizando un único transductor. Además, la inspección puede realizarse en servicio sin necesidad de desmontar el disco de freno, lo cual simplifica notablemente la operación.

Esta técnica es también adecuada para comprobar la integridad del componente durante el proceso de fabricación. Utilizando un cabezal giratorio se podría inspeccionar todo el volumen del tornillo, con una resolución angular de 1º en tan solo 15 segundos, asegurando así la integridad del componente al salir de la línea de producción. Estos principios pueden aplicarse también a la inspección de barras y tubos, con y sin rosca.

La posición del foco en recepción afecta a la profundidad de campo, y debido a que los defectos en la rosca pueden aparecer a cualquier profundidad, esta pieza no puede evaluarse con un único foco en recepción. Con la técnica ProFoc®, disponible en todos los equipos SITAU, se obtiene la mejor resolución lateral posible, asegurando la detección de defectos para cualquier profundidad de inspección. Además, el software ScanView® calcula de forma automática la posición óptima de los focos, hasta un máximo de 16.384 por imagen. Dado que las leyes focales resultantes se aplican en tiempo real, no se reduce en ningún caso la velocidad de inspección.

5. Bibliografía

4. Enlaces a los equipos utilizados

- SITAU-311

Noticias de Facebook

Últimos Tweets

Últimas noticias de la industria

Wind Power News & Analysis RSS Feed

10 Marzo 2026

Read the latest wind industry & renewable energy companies, policy, wind farm projects & technology news, analysis on Windpower Monthly- Rosatom drops plans for one of Russia’s largest wind farms

-

EU's ports and terminals package 'not enough' for offshore wind – WindEurope

The EU’s proposals for a new ports and terminals package will not be enough to boost offshore wind in line with the bloc’s goals without more...

-

Opinion: Will a fair work charter actually make offshore wind safer?

The proposed fair work charter for UK offshore wind – a joint agreement between unions and industry, supported by the government – marks a genuine...

-

Wind power patents: Vestas | Hitachi | Nordex | LM Wind Power

Windpower Monthly rounds up the latest wind power technology patents filed and published in the past week.

-

US onshore wind installations continue to increase despite Trump – American Clean Power Association

Wind power developers in the US commissioned 6.9GW of new onshore wind capacity during 2025, bringing the US’s total operational capacity to more...

Industrial Scanners

Aerospace Inspection Solutions

Flaw Detectors

Ultrasonic Flaw Detectors

Phased Array

Guided Wave

Pulser-Receivers

Integrated Inspection Systems

Bar Inspection Systems

Tube Inspection Systems

NDT Systems Instrumentation

Advanced NDT applications

GLASSFIBER BROKEN FIBERS

GLASSFIBER UNBOND

RAILWAY STEEL BOLTS

CASTING INCLUSIONS

AUTOMOTIVE NODULARITY

Applications

Application Notes

Applications Support

PDF Library

Video Gallery

Software Downloads

Training Academy

Obsolete Products

ISO Certifications