|

Modular and Reconfigurable The key to success incustom solutions. |

Dasel sistemas -Tecnología de Ultrasonidos

DASEL es una empresa especializada en el desarrollo de sistemas de ultrasonido, que

ofrece un servicio flexible y es capaz de adaptarse a las necesidades de cada cliente sin renunciar a la excelencia en la calidad en sus productos.

La calidad es un compromiso que DASEL aplica en todas sus áreas de producción para mantener la trazabilidad de sus productos. Por este motivo la empresa cuenta con la certificación internacional ISO 9001:2015 y la ISO 9100:2018 por parte de Bureau Veritas en la producción y calibración de sus equipos.

DASEL desarrolla todos sus productos de forma modular y en base a dispositivos reconfigurables de alta densidad (FPGAs). Teniendo en cuenta el alto coste que implica el desarrollo de un nuevo hardware, esta filosofía de diseño nos permite adaptar nuestros sistemas a aplicaciones muy diversas, con la incorporación de nuevas funcionalidades o algoritmos de procesamiento específicos sin necesidad de modificar la electrónica del equipo.

|

|

|

|

||

| ISO 9001:2015 | ISO 9100:2018 | ||||

|

PYME INNOVADORA

Válido hasta el 22 de febrero de 2022

|

Últimas entradas del blog

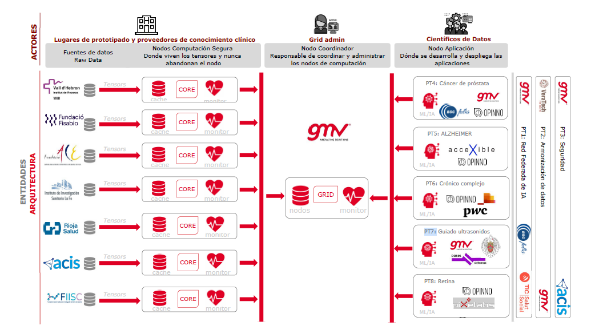

TARTAGLIA

TARTAGLIA: Red Federada Para Acelerar La Aplicación De La Inteligencia En El Sistema Sanitario Español (TARTAGLIA)

|

|

|

|

El consorcio público-privado formado por 16 entidades ha obtenido la mayor puntuación de entre los proyectos presentados a la convocatoria Misiones de I+D en Inteligencia Artificial. Cuenta con un presupuesto de más de 7,5 millones de euros, financiados a través de la Unión Europea con fondos Next Generation EU. DASEL participa como socio en el proyecto TARTAGLIA, responsable en el PT6 en las actividades A7.2 y A7.5. El proyecto TARTAGLIA está financiado a través del Programa Misiones de I+D en Inteligencia Artificial de la Secretaría de Estado de Digitalización e Inteligencia Artificial (SEDIA) del Ministerio de Asuntos Económicos y Transformación Digital (Nº Expediente TSI-100205-2021-0004), correspondiente a los fondos del Plan de Recuperación, Resiliencia y Transformación. |

Inspección mediante ultrasonidos sin contacto de Honeycomd en Sandwich para uso Aeroespacial

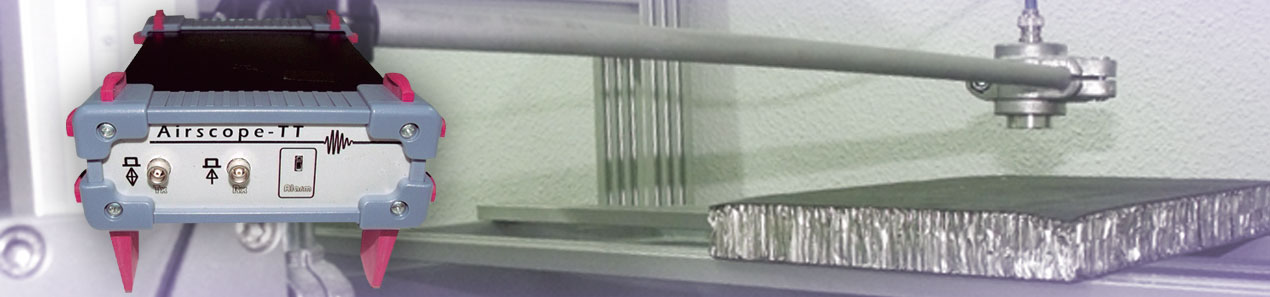

1 Introduccion al AirScope, inspección mediante ultrasonidos sin contacto

AirScope es un sistema de inspección mediante ultrasonidos sin contacto, en el que el acoplante entre el transductor y la pieza es el aire. Esta característica elimina los problemas asociados a las inspecciones con acoplamiento en agua, como son:

- El propio medio de acoplamiento (agua), al introducirse dentro del material y en especial en laminados de CFRP, puede ocultar la presencia de defectos críticos como delaminaciones.

- En otros casos, las piezas inspeccionadas por inmersión total o local han de ser sometidas a un proceso de secado, lo que añade un paso más en el proceso.

- Hay muchos materiales que no pueden ser mojados:

o ciertos componentes de núcleo en nido de abeja (honeycomb),

o estructuras aeroespaciales,

o materiales que durante la fabricación puedan ser hidrófilos.

Los principales factores que han influido en el diseño del sistema AirScope han sido los problemas asociados a la inspección sin contacto:

- El gran desacoplo de impedancias entre el aire y cualquier material sólido hace que se produzcan unas pérdidas muy fuertes en la transmisión a través de cualquier discontinuidad aire/sólido, por tanto los transductores del sistema AirScope han sido desarrollados con una sensibilidad muy alta.

- En el caso de una inspección por pulso-eco y debido a la reflexión casi total (99’6%) del ultrasonido en la superficie de la pieza inspeccionada es virtualmente imposible obtener eco de fondo por el enmascaramiento que produce el eco de la interfaz, por lo tanto la inspección sin contacto se realiza en el modo transmisión emitiendo por un lado del material y recibiendo la señal por el otro lado.

La gran diferencia de velocidades entre el aire y la mayoría de los sólidos (340 m/s para el aire, 3000 m/s para un CFRP), produce una fuerte refracción que sitúa el ángulo límite en valores muy bajos. La mecánica del sistema AirScope ha sido desarrollada con la precisión necesaria para realizar un control preciso del ángulo de incidencia, y evitar pérdidas de sensibilidad originadas por desajustes en la orientación de los transductores.

- Al aumentar la frecuencia, se incrementa la atenuación en el aire. Así, aunque es posible conseguir transductores con sensibilidades del orden de -20 dB a 0.25 MHz, es difícil obtener sensibilidades mejores que -40 dB a 1 MHz. Los transductores del sistema AirScope han sido diseñados con una técnica de fabricación que permite la focalización del haz ultrasónico en la superficie de entrada al material maximizando la energía en una zona muy pequeña del material, lo que aumenta la sensibilidad y la resolución lateral.

2 Inspección de material compuesto con estructura de "honeycomb"

Las piezas de material compuesto con estructura de nido abeja presentan unacomplejidad en la inspección mediante ultrasonidos cuando se utiliza el agua como mediode acoplamiento, que no tienen las piezas fabricadas con material compuestomonolítico, ya que es necesario sellar los bordes para evitar que se introduzcaagua en el interior de la estructura.

El sistema AirScope permite la inspección sin contacto de este tipo de piezasmanteniendo la integridad del núcleo de la estructura de nido de abeja sin necesidad desellar y proteger los bordes. Los defectos que se pueden detectar con el sistema AirScopeen materiales con estructura de nido de abeja son: delaminaciones, inclusiones,zonas en las que el núcleo está aplastado, falta de adherencia con los laminados externos, etc.

2.1 Inspección de la probeta PRB-01

Se realizó la inspección de la probeta PRB-01 con las siguientes características:

- Estructura de honeycomb con núcleo metálico y 3 capas de fibra de carbono en las partes superior e inferior.

Fig. 1.- Imágenes de la probeta de calibración PRB-01

- La probeta está dividida en dos partes, cada una de ellas con un tipo de núcleo diferente:

o Parte izquierda con un núcleo de 1/4'', y

o Parte derecha con un núcleo de 1/8''

Fig. 2.- Esquema de la probeta de calibración PRB-01

A continuación se muestra la comparativa entre los resultados de la inspección con el sistema AirScope y los obtenidos con el sistema que actualmente se está utilizando en el sector aeronáutico.

Fig. 3.- Comparativa de los resultados de la inspección de la parte izquierda de la probeta PRB-01 con nucleo de 1/4''.

Fig. 4.- Comparativa de los resultados de la inspección de la parte derecha de la probeta PRB-01 con nucleo de 1/8''.

2.2 Inspección de la probeta PRB-02

Se realizó la inspección de la probeta PRB-02 con las siguientes características:

- Estructura de honeycomb con núcleo metálico y 4 capas de fibra de carbono en las partes superior e inferior.

Fig. 5.- Esquema de la probeta de calibración PRB-02

- La probeta está dividida en dos partes, cada una de ellas con un tipo de núcleo diferente:

o Parte izquierda con un núcleo de 3/16'', y

o Parte derecha con un núcleo de 1/8''

Fig. 6.- Probeta de calibración PRB-02

A continuación se muestra la comparativa entre los resultados de la inspección con el sistema AirScope los y los obtenidos con el sistema que actualmente se está utilizando en el sector aeronáutico.

Fig. 7.- Comparativa de los resultados de la inspección de la parte izquierda de la probeta PRB-02con nucleo de 3/16''.

Fig. 8.- Comparativa de los resultados de la inspección de la parte derecha de la probeta PRB-02con nucleo de 1/8''.

2.3 Conclusiones de la inspección de las probetas

Las conclusiones que podemos extraer de los experimentos realizados son de la comparación gráfica de las imágenes obtenidas en cada caso, ya que de las inspecciones realizadas con el sistema actual no disponemos ni de las señales ultrasónicas obtenidas en la inspección, ni de la información de la paleta de colores de las imágenes.

En cualquier caso podemos concluir que el sistema AirScope mejora la sensibilidad y la resolución, esto se pone de manifiesto en la inspección de las dos probetas:

- En la probeta PRB-01, en la parte izquierda con nucleo de 1/4'', se pueden ver unas marcas en la inspección realizada con el sistema actual, que no se encuentran en las imagenes adquiridas con el sistema AirScope, eso es debido a que no se encontraban en el dentro área de inspección.

Fig. 9.- PRB-01. Núcleo 1/4''. Marcas correspondientes a reflectores que no se encntraban dentro del área de inspección del sistema AirScope.

- En la probeta PRB-01, en la parte derecha con nucleo de 1/8'', se pueden comprobar que el sistema de adquición AirScope presenta una mejor resolución que permite la detección de los defectos más pequeños, mientras que con el sistema que se está utilizando actualmente, la detección de estos defectos se realiza de una forma marginal.

Fig. 10.- PRB-01. Núcleo 1/8''. Diferencias en la resolución para la detección de los defectos más pequeños.

- En la probeta PRB-02, en la parte izquierda con nucleo de 3/16'', se pueden comprobar que el sistema de adquición AirScope presenta una mejor resolución que permite la detección de todos los defectos que presenta esta parte de la probeta.

Se puede ver una marca en la inspección realizada con el sistema AirScope que no se encuentra en la imagenes obtenida por el sistema utilizado actualmente, eso es debido a que la marca no se encontraba cuando se realizó a inspección.

Fig. 11.- PRB-02. Núcleo 3/16''. Diferencias en la resolución para la detección de los defectos que presenta esta parte de la probeta.

- En la probeta PRB-02 en la parte derecha con nucleo de 1/8'', se pueden comprobar que el sistema de adquición AirScope presenta una mejor resolución que permite la detección de todos los defectos que presenta esta parte de la probeta.

Fig. 12.- PRB-02. Núcleo 1/8''. Diferencias en la resolución para la detección de los defectos que presenta esta parte de la probeta.

3 Características técnicas del sistema AirScope

Las reducidas dimensiones de la electrónica de excitación y adquisición de las señales ultrasónicas (50x100x170 mm) permite montar el equipo UT directamente sobre el cabezal de inspección, minimizando el ruido producido por los cables.

El AirScope es el único sistema de inspección sin contacto multicanal que, en función del número de canales habilitados permite multiplicar hasta por 8 la velocidad de inspección.

La velocidad de inspección, para una configuración monocanal, es de 500 mm/s y la resolución es de2 mm.

3.1 Transductores SonoJet

Los transductores SonoJet han sido diseñados por el CSIC especialmente para trabajar sin contacto, utilizando el aire como medio de acoplamiento:

|

Modelo |

SONOJET |

|

Tamaño del spot en el foco |

2 mm |

|

Ancho de banda |

80% |

|

Distancia focal |

50 mm |

Fig. 13.- Simulación de campo acústico de los transductores SonoJet focalizados.

3.2 Canales

El sistema AirScope tiene 8 canales físicos multiplexados de emisión-recepción, configurables para realizar una secuencia de adquisición de hasta 32 canales virtuales, donde cada uno de estos canales virtuales se puede configurar para que realice, tanto la emisión como la recepción por cualquiera de los 8 canales físicos.

Los canales virtuales se definen asignando un conector para la emisión y otro conector para la recepción. En un canal virtual la emisión y la recepción se puede realizar por el mismo conector, y los canales físicos (conectores) se pueden compartir entre canales virtuales.

Figura 1.- Esquema de configuración de los canales virtuales.

Los parámetros de configuración de cada uno de los 32 canales virtuales son independientes (canal de emisión y recepción, configuración del pulser, promediado, etc.).

3.3 Pulser

|

Pulser: |

Onda cuadrada negativa. |

|

|

Amplitud pulso disparo |

Programable -20 a -400 V |

|

|

Ancho pulso disparo |

Programable de 100 ns a 25 μs, con resolución de 10 ns |

|

|

Tiempo de bajada |

< 5 ns. |

|

|

Tiempo de subida |

< 15 ns. |

|

|

Frecuencia de repetición (PRF) |

20 KHz |

|

|

Modo ráfaga |

Programable, de 1 a 256 pulsos |

|

3.4 Señales de control

|

Señales de Control |

Fuentes de disparo y señales E/S |

|

|

Entradas encoders |

2 entradas, encoders de cuadratura |

|

|

Entradas-Salidas |

Entrada de Trigger Externo, Salida de Sincronismo |

|

3.5 Receptor

|

Modos de adquisición: |

Pulso-eco, transmisión. Cada uno de los 8 canales físicos puede ser configurado como emisor, receptor o ambos (pulso-eco).

|

|

|

Inicio de adquisición automática o por cruce de umbral programable (echo-start) |

|

|

|

Rango de inspección |

1. Frecuencia de muestreo > 25 MHzà 20.480 muestras Con una frecuencia de muestreo de 100 MHz, el rango máximo es de 204,8 μs (~62 mm en aire)

2. Frecuencia de muestreo < 25 MHzà 65.500 muestras Con una frecuencia de muestreo de 25 MHz, el rango máximo es de 2620 μs (~786 mm en aire) Con una frecuencia de muestreo de 3 MHz, el rango máximo es de 21833 μs (~6550 mm en aire)

3. Con filtro EMI ó promediado à 20.480 muestras con independencia de la frecuencia de muestreo

|

|

|

Retardo inicial (Tiempo de inhibición) |

Programable hasta 26 ms, con 100 ns de resolución |

|

|

Linealidad |

± 1 dB |

|

|

Atenuador |

Programable 0 dB / - 20 dB |

|

|

Diafonía E/R a R (cross-talk) |

< -60 dB |

|

|

Amplificador: |

Amplificador de bajo ruido y banda ancha |

|

|

Ganancia |

Programable de 0 a 100 dB |

|

|

Pre-Amplificador (AMPLUS-32-LF) |

+32 dB |

|

|

Ancho de banda (-3 dB) |

20 KHz a 2.5 MHz (-3 dB) |

|

|

Circuito de protección |

Activo con autobloqueo durante excitación y bajas pérdidas en recepción. |

|

|

Máxima señal de entrada |

5 Vpp |

|

|

Impedancia de entrada |

200 W |

|

|

Conversor A/D de entrada diferencial, salida LVDS |

|

|

|

Resolución del conversor |

14 bits |

|

|

Frecuencia muestreo |

100 MHz máxima, programable desde 6,25 MHz |

|

3.6 Compensación de la atenuación

|

Función de compensación Atenuación-Tiempo (CAT): |

|

|

|

Rango de ganancia |

100 dB |

|

|

TGC |

Curva TGC integrada, valores programables |

|

|

Intervalo entre puntos DAC |

Pasos entre 100 ns y 25.6 us, con resolución de 100 ns. |

|

|

Rango de tiempo |

Hasta 105 ms dependiendo de la resolución temporal CAT |

|

3.7 Modos de disparo

|

Modos de disparo |

|

|

Disparo por software |

|

|

Disparo Interno por PRF |

|

|

Disparo por Encoder |

|

|

Disparo por Trigger Externo |

|

3.8 Filtros

|

Filtros |

|

|

Filtro Anti-aliasing Paso-Bajo a 2.5 MHz (Ancho de Banda (-3 dB): 20 KHz a 2.5 MHz). |

|

|

Filtro Paso-Banda Digital (Ver apartado 0) |

|

3.9 Procesamiento de señal

|

Procesamiento de señal |

Funciones de post-procesamiento de las trazas en tiempo real |

|

|

Filtrado Paso-banda digital (FIR de 64 coeficientes), con frecuencias de corte inferior y superior arbitrarias. - Respuesta constante en la banda del filtro (rizado< 0.1 dB) - Alta atenuación fuera de la banda del filtro. (tip. > -50 dB)

|

|

|

|

Formato de los datos 16 bits, con signo |

|

|

|

Registro de información en tiempo real: A-scan, puertas, picos, posición de encoders. |

|

|

|

3 puertas programables para detección de picos:

- Tipo de alarma à Positiva / Negativa - Tiempos inicial / final à Programable desde la primera muestra adquirida. à Programable hasta la última muestra adquirida. - Umbral de detección à Programable (0 a 100 % de altura en pantalla)

|

|

|

Compresión de trazas programable, por un factor 1:1 a 128:1, sin pérdida en la información de amplitud y posición

|

|

|

Diezmado programable desde 1 a 4095 (equivalente a frecuencias de muestreo entre 24.42 KHz y 100 MHz)

|

|

|

Detección digital de envolvente (salida VIDEO) mediante filtro de Hilbert de 64 coeficientes y CORDIC.

|

|

|

Filtro de ruido impulsivo EMI, de 2 a 5 trazas:

- Elimina, en tiempo real, el ruido impulsivo - Mejora la detección de los defectos y reduce la generación de falsos positivos - Permite un alto rango dinámico en imágenes C/D-Scan en ambientes con mucho ruido

|

|

|

Promediado de trazas. (2, 4, 8, 16, 32, 64, 128, 256) |

|

3.10Otros

|

Consumo |

7 W máx = 1100 mA (6 V), carga 50 W, PRF=5 KHz, amplitud pulso -400 V. |

|

|

Alimentación |

100- 220 Volt 47- 63 Hz |

|

|

Rango de Temperatura |

0 ºC a 50 ºC (Ambiente) |

|

|

Sistema Operativo |

Microsoft Windows 7, VISTA / XP / 2000 / 98SE |

|

|

Interfaz |

Ethernet 100 Mbit/s. Conexión sobre TCP/IP y UDP/IP. Tasa efectiva sostenida: >7 MBytes/s. |

|

|

Memoria interna para trazas |

48 MB (24 Mega-Muestras) |

|

3.11Software

- Adquisición simultánea de varias imágenes C/D-Scan

- Compatible con la normativa de los principales fabricantes.

- Acceso al cubo de datos (C, B, A-Scan), para realizar un post-procesamiento una vez adquiridos los datos.

- Registro de las señales A-Scan, de las imágenes B-Scan y C-D-Scan, posición de los encoders y detección de las puertas (pico y posición).

- Evaluación de la relación señal a ruido usando el valor de los pixeles de la imagen C-Scan.

3.12 Pórtico de Inspección

El pórtico de inspección es un sistema de arquitectura flexible adaptable a diferentes dimensiones de ejecución.

Su estructura portante es sólida, con bastidor pre-montado y electrosoldado. Acabado en imprimación base y pintura al horno para un acabado de alto grado de calidad y resistencia a la corrosión. Incorpora zapatas de fijación y nivelación que evitan la necesidad de cimentaciones específicas.

La configuración es vertical, permitiendo su instalación en zonas de escaso acceso, próximas a mamparos verticales donde únicamente se requiere acceso por su cara principal de trabajo, pudiendo quedar a su espalda el maparo vertical al no requerir acceso al equipo por esta zona.

La arquitectura flexible permite adaptarse a las necesidades y demandas de los futuros clientes en cuanto a su necesidad de dimensiones del equipo. Sobre una base estructural sólida que permite llegar hasta dimensiones de inspección de 4x3 m, se pueden ejecutar equipos de dimensiones muy inferiores, con un mínimo de 0,5x1 m.

En cualquier caso, tanto para las mayores dimensiones como para las inferiores, el pórtico prevé una fácil adaptación a las distintas dimensiones de cada producto a inspeccionar. En su interior se genera un porta marcos con ranura longitudinal que permite la carga de distintos marcos soporte que el cliente puede adaptar a la medida de cada pieza a inspeccionar de una forma muy sencilla. Esto permite un grado de adaptación y flexibilidad a cada necesidad muy amplio, y un control por el cliente de cada fijación de forma sencilla y segura para la inspección.

Una vez cargado y fijado el producto en el pórtico de inspección puede comenzar la inspección.

La inspección podrá realizarse de forma automática o manual, de manera que el operador pueda desplazar los ejes de seguimiento de los captadores de forma manual mediante botonera y pulsación manual eligiendo la dirección de desplazamiento y su velocidad, pero siempre mediante motorización, de tal manera que tengamos la opción de guardar registro de la inspección realizada.

Del mismo modo será posible realizar inspecciones de forma totalmente automática con trayectorias pre-programadas para la posible inspección de piezas en serie.

A la rigidez del pórtico y la flexibilidad del marco porta-piezas, se une un conjunto cinemático con unidades de desplazamiento sincronizado guiadas y transmisión silenciosa con importantes capacidades mecánicas y de precisión.

Las características principales del conjunto cinemático permiten asegurar velocidades de proceso superiores a 1 m/seg y aceleraciones de hasta 10 m/s2. La repetibilidad del equipo es alta gracias a las importantes características de capacidades mecánicas del conjunto cinemático, donde las unidades guiadas soportan cargas dinámicas por encima de Cx 1.715 N y Cy 1.000 N, así como momentos dinámicos de Mx 22 Nm y My 31 Nm, para soportar las inercias y esfuerzos generados por los captadores en su desplazamiento, aceleración y deceleración con total solvencia.

Los accionamientos mediante motorización eléctrica y lazo de control con encoder incorporan una flexibilidad importante, además permiten la resolución deseada mediante bus de comunicación Ethernet. Esto permite una precisión del posicionamiento combinada entre el equipo de control y la parte cinemática de0,1 mmde desviación máxima en la posición real entre ejes de transductores.

La repetibilidad del posicionamiento en el desplazamiento del eje de transductores dentro del marco será de0,2 mmmáximo.

El manejo de todo el equipo se realiza mediante un interfaz de comunicación táctil e intuitivo, mediante panel PC. Incorpora soporte de ayuda e información de estados y manejo, así como un importante menú de ayuda para servicio y mantenimiento.

Noticias de Facebook

Últimos Tweets

Últimas noticias de la industria

Wind Power News & Analysis RSS Feed

10 Marzo 2026

Read the latest wind industry & renewable energy companies, policy, wind farm projects & technology news, analysis on Windpower Monthly- Rosatom drops plans for one of Russia’s largest wind farms

-

EU's ports and terminals package 'not enough' for offshore wind – WindEurope

The EU’s proposals for a new ports and terminals package will not be enough to boost offshore wind in line with the bloc’s goals without more...

-

Opinion: Will a fair work charter actually make offshore wind safer?

The proposed fair work charter for UK offshore wind – a joint agreement between unions and industry, supported by the government – marks a genuine...

-

Wind power patents: Vestas | Hitachi | Nordex | LM Wind Power

Windpower Monthly rounds up the latest wind power technology patents filed and published in the past week.

-

US onshore wind installations continue to increase despite Trump – American Clean Power Association

Wind power developers in the US commissioned 6.9GW of new onshore wind capacity during 2025, bringing the US’s total operational capacity to more...

Industrial Scanners

Aerospace Inspection Solutions

Flaw Detectors

Ultrasonic Flaw Detectors

Phased Array

Guided Wave

Pulser-Receivers

Integrated Inspection Systems

Bar Inspection Systems

Tube Inspection Systems

NDT Systems Instrumentation

Advanced NDT applications

GLASSFIBER BROKEN FIBERS

GLASSFIBER UNBOND

RAILWAY STEEL BOLTS

CASTING INCLUSIONS

AUTOMOTIVE NODULARITY

Applications

Application Notes

Applications Support

PDF Library

Video Gallery

Software Downloads

Training Academy

Obsolete Products

ISO Certifications